Дефектоскопия металла

Дефектоскопия металла

Дефектоскопия металла

Дефектоскопия металла – это метод исследования внутренней структуры металлов и сплавов, который позволяет обнаружить дефекты без разрушения детали или конструкции. Также с помощью дефектоскопии можно определить качество сварных соединений и их соответствие действующим строительным правилам и отраслевым стандартам.

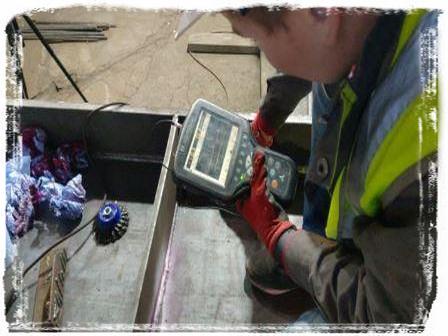

Для выявления внутренних дефектов используются измерительные инструменты неразрушающего контроля. Проводить подобные исследования с выдачей заключений могут специалисты с профильным образованием и соответствующим опытом проведения измерений.

Заказать дефектоскопию металла можно в ООО «ЛРК Строй-надзор». Наша компания проводит строительно-технические экспертизы и лабораторные исследования для определения характеристик конструкций и материалов. Мы можем провести дефектоскопию с использованием современного измерительного оборудования и гарантией достоверности полученных результатов.

Как проводится дефектоскопия металла

Для определения дефектов металлов и сплавов, а также сварных соединений без разрушения конструкции могут применяться два метода:

- Магнитный. Неоднородность структуры металла обнаруживается по неравномерному распределению магнитных волн от их источника. В качестве индикатора применяется порошок с магнитными свойствами, который распределяется по поверхности исследуемой детали.

- Рентгеновский. Внутренние дефекты детали определяются с помощью рентгеновской установки. Этот метод имеет высокую стоимость и представляет опасность для здоровья человека.

- Ультразвуковой. Современный высокоточный метод, при использовании которого дефекты металлической конструкции определяются по результатам исследования процесса распределения высокочастотных колебаний по плотному материалу. В настоящее время именно ультразвуковое исследование позволяет быстро получить достоверные результаты.

ООО «ЛРК Строй-надзор» проводит дефектоскопию с помощью ультразвукового оборудования. Измерительные инструменты позволяют выявить:

- Поры внутри металла;

- Волосовины;

- Инородные включения в сплавы;

- Неоднородную структуру детали.

Также с помощью ультразвука проверяются не только сварные швы, но и места пайки. Помимо строительных конструкций, ультразвуковая дефектоскопия может применяться для готовых деталей машин и механизмов, металлопроката и т.п.

Стоимость : Доступная, зависит от задач, сориентирует Вас наш прайс по адресу: https://lrknadzor.ru/tseny/ или просто позвоните, мы проконсультируем.

Ультразвуковой контроль сварных швов

Ультразвуковой контроль сварных швов – это инструментальное исследование, которое позволяет быстро и эффективно находить брак и дефекты, а также определять их величину. УЗК дает возможность проверить соответствие соединения действующим стандартам. С помощью ультразвука выявляются пузырьки воздуха внутри сварного шва, кусочки шлака в металле и наличие неметаллических включений.

Как работает

УЗК базируется на принципе излучения звуковых колебаний высокой частоты, которые проникают в структуру материала и отражаются от неоднородностей внутри. Впоследствии высокочастотные волны улавливаются аппаратом, интерпретируются процессором и выводятся на дисплей для оператора.

Ультразвуковой контроль позволяет:

- Определить размер дефектной части;

- Измерить удаленность до дефекта от поверхности.

Согласно действующему стандарту на этот неразрушающий метод проверки используется пять вариантов проверки:

- Теневой метод. Измерению подлежит амплитуда высокочастотной звуковой волны, излучаемой измерительным инструментом, которая затем фиксируется приемником.

- Зеркально-теневой. Дефекты шва классифицируются по коэффициенту затухания возвращаемой звуковой волны.

- Комбинированный. Для проверки применяются два ультразвуковых аппарата, которые определяют разные дефекты металла.

- Дельта-метод. Измерению подлежит УЗ-энергия, отраженная от неоднородностей внутри шва.

- Эхо-метод. Контроль проводится путем получения и расшифровки сигнала, отраженного от неоднородностей в шве.

Последовательность работы

Проверка производится по следующей схеме:

- С места сварного соединения удаляется лакокрасочное покрытие и следы коррозии.

- Поверхность металла обрабатывается смазочным материалом для улучшения прохождения ультразвуковых колебаний.

- Производится настройка измерительного прибора для проведения конкретного метода проверки.

- Излучатель ведется вдоль сварного шва по сложной траектории.

- При появлении сигнала на экране прибора проводится поиск до тех пор, пока не будет обнаружен сигнал с максимальной амплитудой.

- Если отраженный сигнал не вызван отражением звука от шва, фиксируется место дефект.

- При необходимости проводится повторная проверка.

- Результаты проведенного исследования заносятся в таблицу, которая впоследствии позволяет легко обнаружить место дефекта.

Если ультразвукового исследования недостаточно для точного определения места и характера дефекта, применяют другие методы, при которых целостность шва не нарушается.

С помощью УЗК можно определить трещины, поры и не проваренные участки, расслоения металла и провисания внутри шва, пораженные коррозией зоны и участки с несоответствием химического состава нормам.

Радиографический контроль качества сварного шва

Радиографический контроль качества сварного шва – это высокоточный метод проверки, который позволяет установить соответствие места соединения действующим стандартам и обнаружить скрытые внутри дефекты. В процессе проверки место сваривания просвечивают гамма-лучами, после чего фиксируют их на специальной пленке.

Преимущества метода

Несмотря на высокую стоимость процедуры контроля, этот метод популярен в промышленном производстве и других отраслях. Связано это с большим количеством плюсов радиографии:

- Определение скрытых дефектов. Гамма-излучение позволяет обнаружить небольшие пустоты, пузырьки воздуха, неоднородности и другие дефекты внутри шва.

- Высокая точность. С помощью этого способа контроля можно не просто обнаружить дефекты, но измерить их размеры и установить место размещения. Впоследствии результаты исследования позволяют определить причину появления дефекта и устранить недостатки в работе сварщиков или сварочного оборудования.

- Минимальное время. Метод радиографического контроля занимает небольшое количество времени. Поэтому таким способом можно проверять не только единичную продукцию, но и большие партии сварных изделий.

- Документирование результатов. После проведения контроля у специалиста остается фотография сварного шва, похожая на рентгеновский снимок. Его можно использовать в качестве доказательства качества соединения.

Для проведения радиографической проверки используется сложное и дорогостоящее оборудование и специальные расходные материалы. Сам процесс проводится под контролем специалистов во избежание вреда здоровью окружающих. Процесс контроля должен проводиться только квалифицированными сотрудниками, имеющими специальное образование и опыт работы.

Особенности процедуры контроля

Порядок проведения контроля описан в ГОСТ 7512-86. Проверка сварного шва осуществляется в специальной защитной капсуле, не пропускающей гамма-излучение. Пустоты и неоднородности внутри соединения проявляются на снимке в виде светлых участков. Их конфигурация полностью соответствует размерам и форме дефекта.

Регистрация результатов проводится двумя способами:

- На пленку, покрытую специальным химическим веществом. Этот способ проверки максимально точен, но требует большого количества времени на получение результата. Применяется для единичного контроля, когда важна высокая точность данных.

- С помощью сцинтилляторов. Это специальные вещества, которые преобразуют гамма-излучение в видимый свет, после чего он выводится на экран в режиме реального времени. Этот способ контроля применяется в случае, когда нужно проверять большое количество сварных швов.

Куда обратиться

Вам необходимы услуги по ультразвуковому контролю сварных швов? Обращайтесь за помощью в компанию «ЛРК Строй Надзор». Мы имеем необходимое оборудование и опыт работы по контролю сварных соединений. Гарантируем полную достоверность исследований.

Для получения консультаций и оформления заказа обращайтесь за помощью к нашим менеджерам.

Получите коммерческое предложение